隨著工業4.0和智能制造的快速發展,制造執行系統(MES)作為連接企業管理層與車間控制層的關鍵橋梁,在智能工廠建設中扮演著至關重要的角色。本期基于第487期網絡系統集成工程的實踐與觀察,深入探討MES系統如何系統性地提升智能工廠的四大核心能力。

1. 提升生產透明化能力

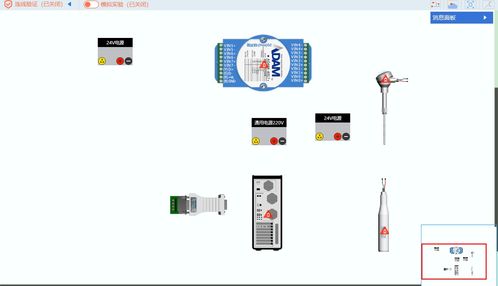

MES系統通過實時采集生產現場的各類數據,包括設備狀態、物料流動、人員操作和質量檢測等,構建了完整的生產可視化平臺。在智能工廠中,管理人員可以隨時查看生產進度、設備利用率和在制品狀態,從而實現對生產過程的全面監控。這種透明化不僅有助于快速發現和解決生產異常,還能為生產決策提供數據支持,顯著提高生產管理的精細化水平。

2. 強化質量控制能力

MES系統建立了完善的質量管理體系,通過設定工藝參數標準、自動采集質量數據、實施統計過程控制(SPC)等手段,實現全過程質量監控。系統能夠自動識別質量偏差,及時觸發預警機制,防止不合格品流入下道工序。MES支持質量追溯功能,可以快速定位問題根源,為質量改進提供依據,顯著提升產品合格率和客戶滿意度。

3. 優化生產調度能力

在智能工廠環境下,MES系統通過先進排程算法,綜合考慮設備能力、物料供應、工藝要求和交貨期等因素,生成最優的生產計劃。系統能夠動態調整生產任務,快速響應訂單變更、設備故障等異常情況。這種智能調度能力不僅提高了設備利用率,縮短了生產周期,還增強了工廠應對市場變化的靈活性。

4. 增強數據分析能力

MES系統整合了生產過程中的海量數據,通過數據挖掘和分析工具,為企業提供深度的業務洞察。系統可以生成各類生產報表和績效指標,幫助管理者發現生產瓶頸、優化工藝流程、改進管理方法。基于歷史數據的預測分析還能為產能規劃、設備維護等決策提供支持,推動工廠向數據驅動的智能化方向發展。

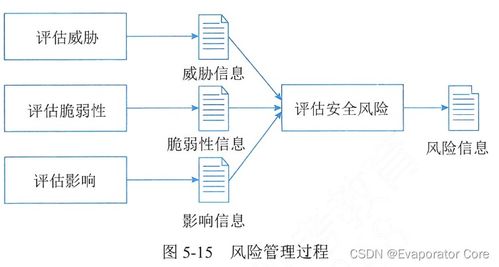

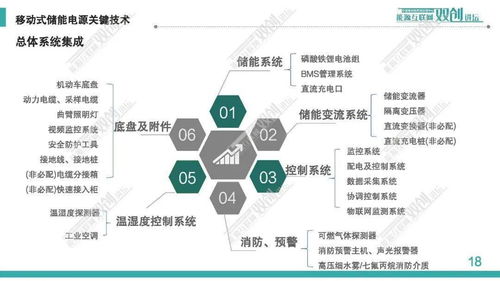

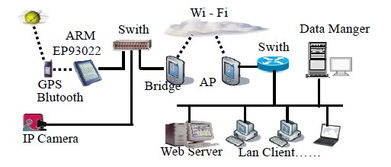

在網絡系統集成工程實踐中,MES系統的成功實施需要與ERP、WMS、SCADA等系統深度集成,構建統一的數據平臺。通過標準化接口和協議,確保各系統間的數據流暢交互,實現信息共享和業務協同。還需要注重系統的可擴展性和安全性,以適應未來業務發展的需求。

MES系統通過提升生產透明化、質量控制、生產調度和數據分析四大核心能力,為智能工廠建設提供了堅實的技術支撐。隨著技術的不斷進步,MES系統將在智能制造轉型中發揮更加重要的作用,助力企業實現數字化、網絡化、智能化的轉型升級。